隨著全球對環保出行的需求日益增長,電動車產業蓬勃發展。電動車電機作為車輛的核心動力部件,其性能和可靠性直接影響著整車的品質與安全性。在實際使用中,電動車電機面臨著復雜多變的溫度環境,從炎熱夏日的高溫到寒冷冬季的低溫,溫度的劇烈波動對電機的性能、壽命和穩定性構成了嚴峻挑戰。為確保電機能夠在各種溫度條件下穩定運行,采用三箱式溫度沖擊試驗箱對其進行嚴格測試顯得尤為重要。

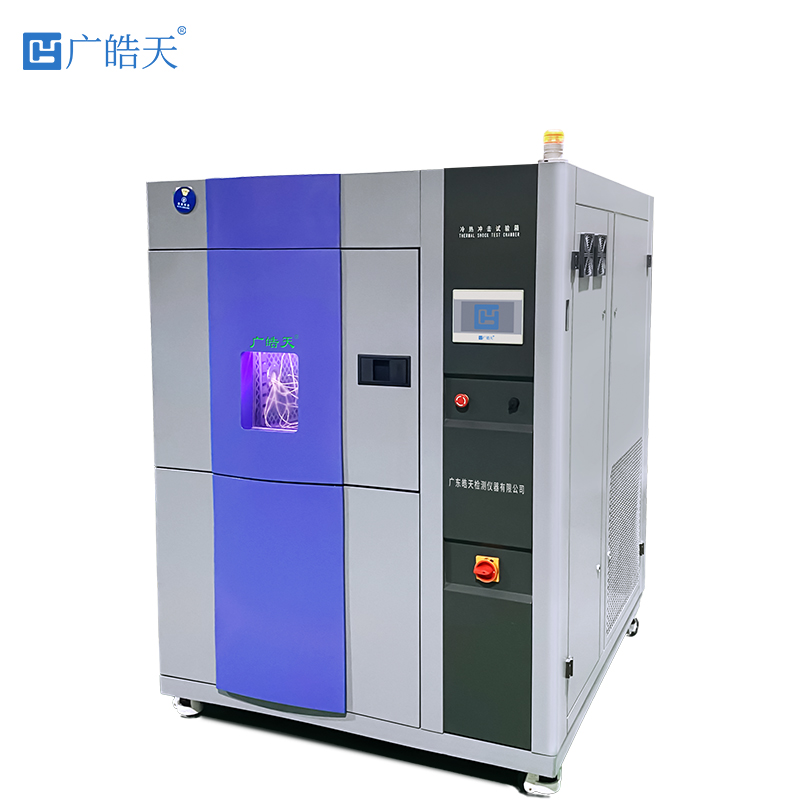

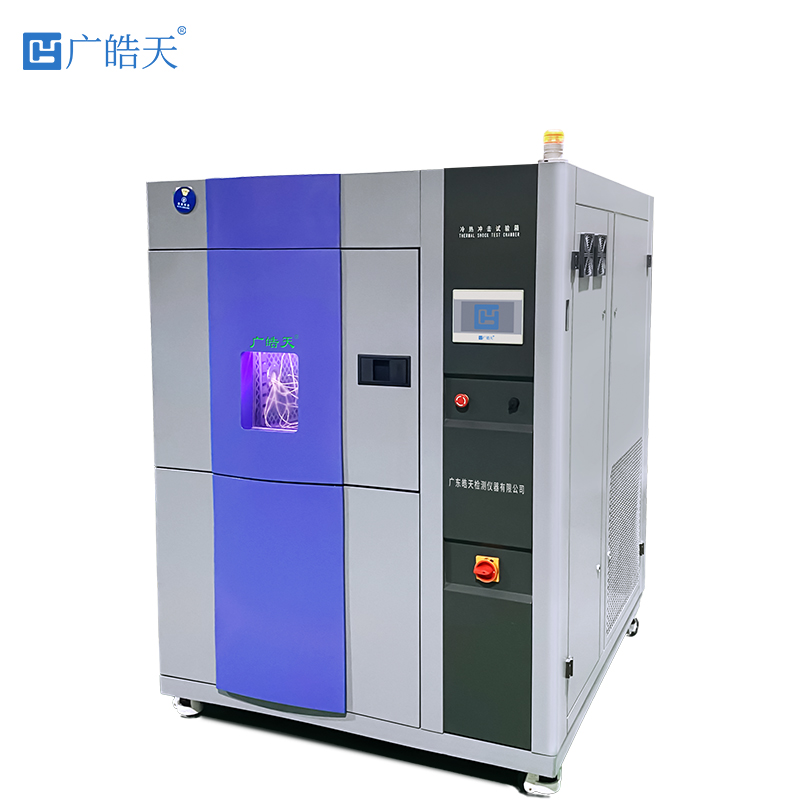

三箱式溫度沖擊試驗箱工作原理

三箱式溫度沖擊試驗箱主要由高溫箱、低溫箱和測試箱三個獨立部分組成。高溫箱通常利用電加熱元件,如鎳鉻合金加熱絲,通過電流產生熱量來提升箱內溫度,可達到 150℃甚至更高,以模擬電機在高溫環境下的工作狀態,如車輛在長時間高速行駛或在炎熱氣候中使用時電機所處的環境。低溫箱則依靠壓縮式制冷系統,包括壓縮機、冷凝器、蒸發器和制冷劑(如 R404A、R23 等),通過制冷劑的相變來吸收熱量,實現低溫環境,一般能低至 - 40℃,模擬寒冷地區或冬季低溫環境下電機的工況。

測試箱作為電機放置與實際進行溫度沖擊測試的區域,其兩側分別與高溫箱和低溫箱通過特殊設計的氣動閥門相連。當需要進行溫度沖擊測試時,測試箱可迅速切換與高溫箱或低溫箱的連通狀態。例如,進行高溫沖擊時,氣動閥門打開與高溫箱的通道,高溫箱內的熱空氣在風機的作用下快速進入測試箱,使測試箱內溫度迅速上升至設定的高溫值;同理,進行低溫沖擊時,與低溫箱的通道打開,低溫箱內的冷空氣涌入測試箱,實現快速降溫。這種獨立三箱設計,使得測試箱無需自身進行大幅升降溫,大大縮短了溫度沖擊的響應時間,一般能實現每分鐘 10℃-20℃的溫度變化速率,精準模擬電機在實際使用中可能面臨的快速溫度變化場景。

電動車電機測試流程

測試前準備

在進行測試前,首先要選取具有代表性的電動車電機樣品,這些樣品應來自正常生產批次,涵蓋不同型號、功率等級以及不同生產工藝的電機,以確保測試結果能全面反映產品的實際性能。同時,詳細記錄電機的各項參數,如額定功率、額定轉速、額定轉矩、絕緣等級、繞組電阻、電機尺寸、重量以及所使用的材料信息等。

將電機穩固安裝在測試箱內專用的安裝支架上,確保安裝牢固且電機的安裝姿態與實際使用時一致,避免因安裝不當對測試結果產生影響。連接好電機的電氣線路,確保線路連接正確、牢固,并接入相應的測試設備,如電機測功機系統,用于測量電機的輸出功率、轉矩、轉速、效率等性能參數;絕緣電阻測試儀,用于監測電機繞組的絕緣電阻,判斷絕緣性能在溫度沖擊下的變化;振動噪聲分析儀,用于檢測電機運行時的振動幅值、頻率以及噪聲水平,以發現潛在的機械故障或異常磨損;紅外熱成像儀,實時監測電機表面溫度分布,直觀了解電機內部發熱部件在不同溫度環境下的溫度變化情況。此外,還需在電機關鍵部位布置溫度傳感器,與數據采集系統相連,實時記錄電機在測試過程中的溫度變化。

測試過程

測試過程分為高溫工況、低溫工況以及高低溫循環沖擊工況。高溫工況下,將測試箱溫度設定為 150℃(根據實際需求和電機設計標準確定高溫值),保持 24 小時,期間每隔 6 小時啟動電機運行 30 分鐘,在電機運行過程中,利用上述測試設備實時測量并記錄電機的輸出功率、轉矩、效率、絕緣電阻、振動噪聲等性能參數,同時使用紅外熱成像儀拍攝電機表面溫度分布圖像,記錄電機外觀是否有異常變化,如外殼是否出現變形、油漆是否有脫落等。

低溫工況時,把測試箱溫度設置為 - 40℃(同樣依據實際需求確定低溫值),保持 24 小時,同樣每隔 6 小時啟動電機運行 30 分鐘,進行各項性能參數的測量與外觀檢查記錄,特別關注電機在低溫下的啟動性能、運行穩定性以及潤滑油是否出現凝固、機械部件之間摩擦阻力是否增大等情況。

高低溫循環沖擊工況是模擬電機在實際使用中頻繁經歷溫度劇烈變化的場景。設置溫度在 - 40℃到 150℃之間循環,每個循環周期為 4 小時,其中高溫、低溫各保持 1.5 小時,溫度轉換過程共 1 小時,整個測試需進行 50 個循環周期(循環次數根據相關標準或研發需求確定)。每完成 10 個循環周期,對電機進行全面性能參數測量,并在必要時拆解電機,檢查內部結構,如軸承的潤滑狀態、繞組是否有松動或變形、絕緣層是否出現開裂等情況。

測試后恢復與評估

完成高低溫沖擊測試后,將電機從測試箱中取出,放置在標準環境(溫度 25℃、相對濕度 50% RH)下恢復 24 小時,然后再次使用測試設備測量電機的輸出功率、轉矩、效率、絕緣電阻、振動噪聲等性能參數,與測試前的初始參數以及測試過程中的數據進行對比,評估電機在經歷溫度沖擊后的性能恢復情況。通過對測試數據的系統分析,繪制出電機在不同工況下的性能變化曲線,如輸出功率衰減曲線、轉矩變化曲線、效率波動曲線、絕緣電阻變化曲線等,結合電機外觀和內部結構的檢查結果,全面評估電機的耐高低溫沖擊性能以及性能穩定性是否符合相關行業標準(如 GB/T 18488 等)。若測試結果未達標,需深入分析原因,可能是材料的耐溫性能不足、電機結構設計不合理、制造工藝存在缺陷等,并針對性地提出改進建議,如選用更耐高溫、耐低溫的材料,優化電機的散熱結構或加強制造過程中的質量管控等,以提升電動車電機在復雜溫度環境下的可靠性和耐久性。

更新時間:2025-09-08

更新時間:2025-09-08  瀏覽次數:84

瀏覽次數:84